- Applicazione

- /

- RECUPERO CALORE PROCESSI INDUSTRIALI

Recupero di calore da processi industriali con impianti ORC

Affrontare i crescenti costi energetici e accelerare la decarbonizzazione sono sfide cruciali per il settore industriale. L’industria rappresenta circa il 40% del consumo globale di energia, ma tra il 20% e il 50% di questa energia si disperde sotto forma di calore esausto, spesso inutilizzato. I sistemi di recupero di calore industriale, noti anche come impianti di waste heat recovery, permettono di trasformare il calore esausto in energia pulita, migliorando l’efficienza energetica industriale e contribuendo a ridurre le emissioni di CO₂. Implementare soluzioni per il recupero di calore è quindi una strategia efficace per ridurre i costi energetici, aumentare la sostenibilità e rendere più competitivi gli impianti industriali.

SFRUTTA TUTTO IL POTENZIALE DEL CALORE DISPERSO PER GENERARE ENERGIA PULITA

Il ciclo ORC per il recupero di calore da processi industriali

I cicli Rankine a fluido organico (ORC) sono una tecnologia ideale per il recupero di calore nei processi industriali. Al contrario dei sistemi di recupero di calore tradizionali che si basano su cicli Rankine a vapore, l’ORC può garantire migliori efficienze per applicazioni a temperature più basse (dai 90°C fino a 400 °C), ed al contempo non necessita di processi di trattamento e reintegro dell’acqua.

Perché scegliere un sistema per il recupero di calore nel settore industrale?

1

EFFICIENTARE IL PROCESSO PRODUTTIVO

Gli impianti di waste heat recovery massimizzano l’efficienza energetica riducendo gli sprechi termici nei processi industriali.

2

RIDURRE I COSTI ENERGETICI

La produzione di energia elettrica aggiuntiva da calore residuo permette di sostituire l’energia acquistata dalla rete, diminuendo significativamente i costi energetici.

3

AUMENTARE LA COMPETITIVITÀ DELL’AZIENDA

Ridurre i costi operativi grazie al recupero energetico migliora la profittabilità e la posizione competitiva sul mercato.

4

RIDURRE LA DOMANDA DI ENERGIA

I sistemi di waste heat recovery riducono il consumo di combustibili fossili e di energia primaria convenzionale.

5

RIDURRE L’IMPATTO AMBIENTALE

Utilizzando il calore residuo per produrre elettricità pulita si riducono emissioni nocive di SOx, NOx e CO2.

6

RIDURRE LA DIPENDENZA DALLA RETE ELETTRICA

L’energia prodotta può essere usata direttamente nei processi industriali, garantendo autonomia soprattutto in aree isolate o con difficile accesso alla rete elettrica.

Vantaggi della Turbina Radiale Outflow di Exergy per impianti ORC

L’innovativa Turbina Radiale Outflow (ROT) di EXERGY utilizzata negli impianti ORC per il recupero di calore industriale garantisce:

Questo assicura una più alta efficienza del ciclo e costi specifici inferiori in aggiunta ai benefici di un sistema ORC tradizionale:

1

DESIGN DI IMPIANTO SEMPLICE

Costi di investimento competitivi con rapidi rientri

2

SOLUZIONE COMPATTA ED AUTOMATIZZATA

Nessuna necessità di operatori per il funzionamento

Bassi costi operativi

Bassa impronta ambientale

3

IMPIANTO SEPARATO DAL PROCESSO PRODUTTIVO

Facile integrazione sia in siti industriali esistente che in nuovi

Nessuno impatto sulle attività produttive

4

FLESSIBILITÀ DI INSTALLAZIONE, ANCHE LONTANO DALLA FONTE DI CALORE SE NECESSARIO

Nessuna limitazione o vincolo sulla collocazione dell'impianto, con un migliore adattamento alla disponibilità di spazio e alle necessità del processo produttivo

5

RAPIDI AVVIAMENTI E SPEGNIMENTI

Elevato numero di ore di funzionamento

Manutenzione semplice

6

TRATTAMENTO E REINTEGRO ACQUA ASSENTI

Nessun consumo d'acqua

Maggiore sostenibilità ambientale

Installabile anche in zone remote o isolate

7

ALTE EFFICIENZE IN UN AMPIO SPETTRO DI TEMPERATURE E REGIMI DI FUNZIONAMENTO

Possibilità di sfruttare la massima energia possibile dal processo, riducendo così i costi

Ritorno dell'investimento e applicazioni tipiche

Il ritorno medio per un impianto ORC per recupero di calore varia tra i 3 e i 5 anni per applicazioni industriali. Le unità ORC Exergy sono modulari e disponibili da 1 MW fino a 20 MWe.

APPLICAZIONI:

Vuoi sapere se possiamo aiutarti a rendere il tuo business più efficiente e sostenibile?

PORTAFOGLIO

30 MWe

IMPIANTI

12

TAGLIA MEDIA IMPIANTO

2,5 MWe

TEP RISPARMIATE

45000

TONNELLATE DI CO2 RISPARMIATE

662174

I nostri servizi per impianti ORC di Waste Heat Recovery

Su richiesta, offriamo anche soluzioni chiavi in mano, inclusa la caldaia e il circuito intermedio per il recupero di calore.

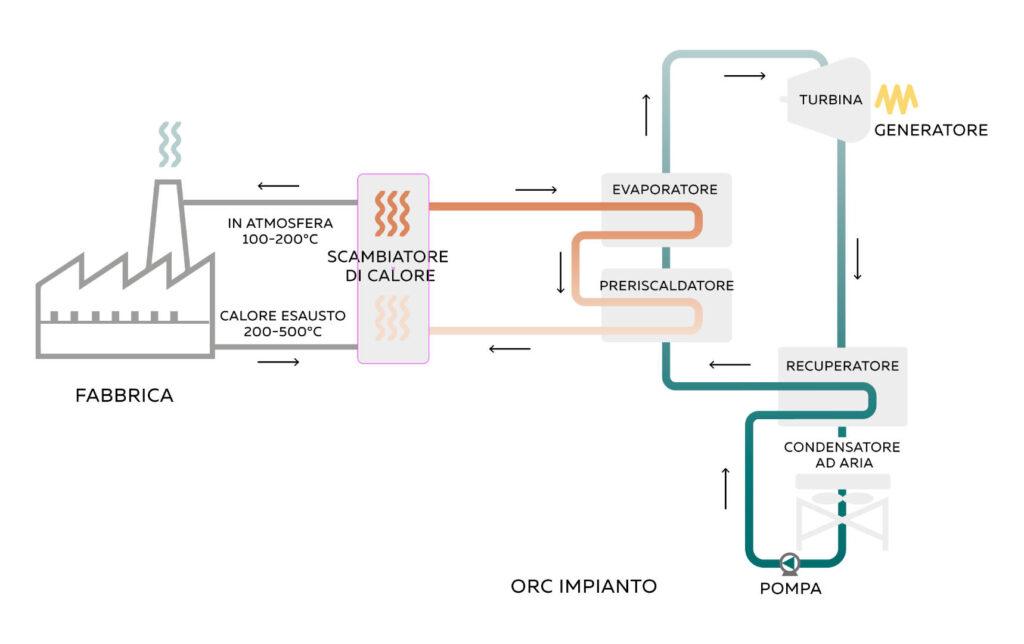

Un ciclo orc per recupero di calore spiegato

Un sistema di waste heat recovery estrae l’energia termica dal gas esausto dell’impianto industriale per alimentare il modulo ORC attraverso un fluido intermedio. Il fluido intermedio, che normalmente è olio diatermico, acqua pressurizzata o vapore, trasferisce il vapore al fluido organico nell’evaporatore dell’ORC dove il fluido passa allo stato di vapore. Il fluido sotto forma di vapore passa nella turbina.

Qui si espande e fa ruotare la turbina producendo elettricità nel generatore. Il fluido organico vaporizzato continua poi il suo ciclo nel condensatore dove torna nuovamente allo stato liquido. Infine passa nella pompa prima di ricominciare di nuovo il ciclo completo.

Recupero di calore con ORC vs. Ciclo Rankine tradizionale a vapore: come orientarsi nella scelta?

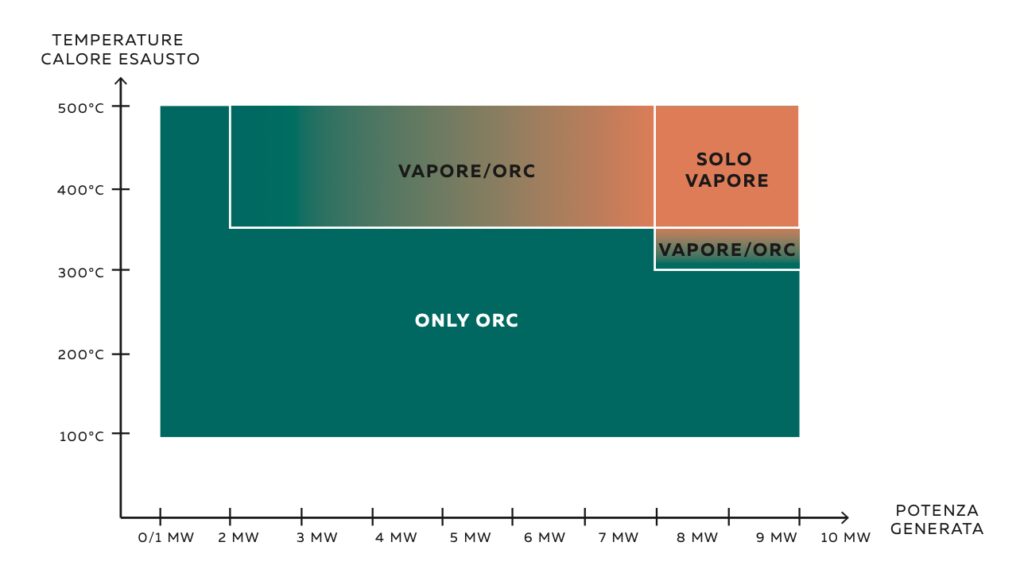

Indipendentemente dalla temperatura della fonte termica, l’ORC è generalmente la migliore soluzione per impianti di piccola taglia elettrica. La semplicità e la compattezza del sistema, la maggiore efficienza della turbina, l’ottima corrispondenza con la curva di rilascio del calore e le migliori prestazioni a carichi parziali, assicurano un’efficienza più elevata del sistema e un costo specifico più basso rispetto ad un ciclo Rankine a vapore. In alcuni casi poi la tecnologia ORC diventa l’unica soluzione praticabile, per esempio quando non vi è disponibilità di acqua.

Diversamente, a temperature molto alte o per taglie di impianto grandi, cicli Rankine tradizionali che utilizzano turbine a vapore si rivelano la soluzione più adatta: in queste condizioni, il limitato aumento delle prestazioni per fonti di calore sopra i 350-400°C con un ORC porta a conversioni di efficienza più basse.

Naturalmente, nel caso in cui l’acqua non sia disponibile, allora la soluzione a vapore non può essere utilizzata.